Les roulements sont parfois soumis à des températures et à une humidité élevée, par exemple dans le cas des fours de cuisson industrielle, impliquant une augmentation des besoins et des coûts de maintenance. Pour cela, SKF a mis en place des roulements d’un nouveau genre, sans graisse, qui résistent à des conditions hostiles tout en améliorant les rendements.

Dans de nombreux domaines industriels, l’industrie alimentaire par exemple, tant que les roulements sont entretenus régulièrement et utilisés conformément aux spécifications, ils continuent pour la plupart du temps à fonctionner correctement. Cependant, il est normal de chercher à rationaliser les plannings de maintenance afin de diminuer les coûts d’exploitation et les arrêts des lignes.

L’une des manières d’augmenter le rendement opérationnel consiste à faire fonctionner les installations à des cadences plus élevées ainsi qu’à des températures supérieures (cuisson plus rapide par exemple). Cela a pour effet d’augmenter certes la production, mais aussi les contraintes qui pèsent sur le matériel et par conséquent, la fréquence des interventions de maintenance. Les profits générés par l’augmentation des rendements sont alors bien souvent contrebalancés par les coûts liés aux interventions de maintenance supplémentaires et aux arrêts-machines plus fréquents.

Le graphite comme solution au problème des hautes températures

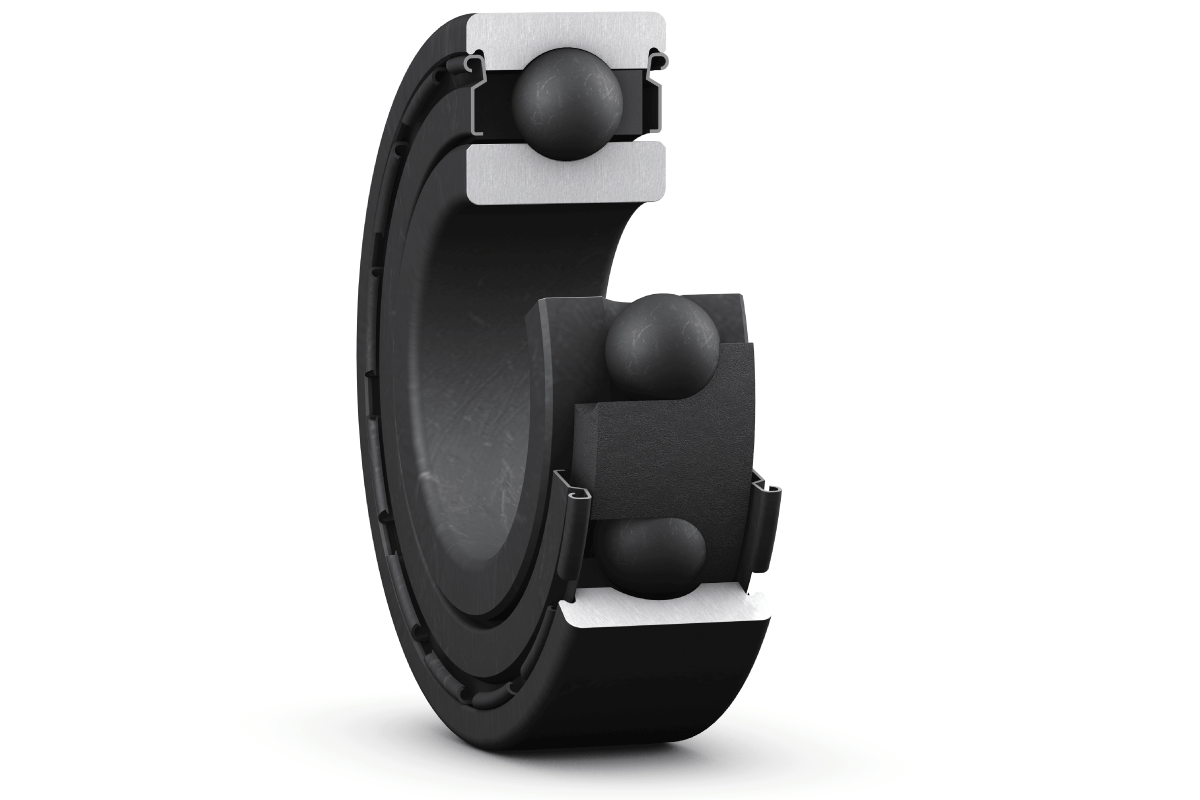

La technologie SKF de roulement à base de graphite haute température permet aux installations à haute température de fonctionner plus longtemps sans interruption. Cette technologie augmente le rendement tout en réduisant les risques de pannes et les coûts de maintenance.

La technologie SKF de roulement à base de graphite haute température permet aux installations à haute température de fonctionner plus longtemps sans interruption. Cette technologie augmente le rendement tout en réduisant les risques de pannes et les coûts de maintenance.

Les minuscules quantités de graphite délivrées avec cette méthode assurent une lubrification du roulement en fonctionnement, évitant ainsi tout contact métal contre métal. Ce système de lubrification est dit « sacrificiel » car le film lubrifiant se détériore progressivement pour céder la place à un film neuf. Il permet aux roulements de fonctionner de façon optimale dans un environnement humide et avec des températures pouvant atteindre jusqu’à 350°C, et ce sans aucune relubrification. Les roulements étant lubrifiés en continu par la fine couche de graphite, il n’est pas nécessaire d’appliquer à nouveau un lubrifiant classique.

Mis à part leur système de lubrification très différent, ces roulements présentent exactement les mêmes caractéristiques que des roulements classiques lubrifiés à la graisse ; ils peuvent donc être installés directement en remplacement de ces derniers, sans aucune modification du montage.

Des avantages évidents au regard de la qualité alimentaire

L’absence de graisse alimentaire, utilisée auparavant dans les roulements réduit considérablement le risque de contamination, la sécurité des aliments et renforce la protection de l’environnement. Le personnel de maintenance dispose ainsi de plus de temps à consacrer à d’autres tâches, comme l’optimisation des performances et l’amélioration de la rentabilité, au lieu de se consacrer au nettoyage. D’autre part, avec l’abandon de la relubrification classique, le volume de déchets qui était considérable pour une grosse usine est désormais inexistante.

L’absence de graisse alimentaire, utilisée auparavant dans les roulements réduit considérablement le risque de contamination, la sécurité des aliments et renforce la protection de l’environnement. Le personnel de maintenance dispose ainsi de plus de temps à consacrer à d’autres tâches, comme l’optimisation des performances et l’amélioration de la rentabilité, au lieu de se consacrer au nettoyage. D’autre part, avec l’abandon de la relubrification classique, le volume de déchets qui était considérable pour une grosse usine est désormais inexistante.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

La lubrification et les lubrifiants

Roulements et paliers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !